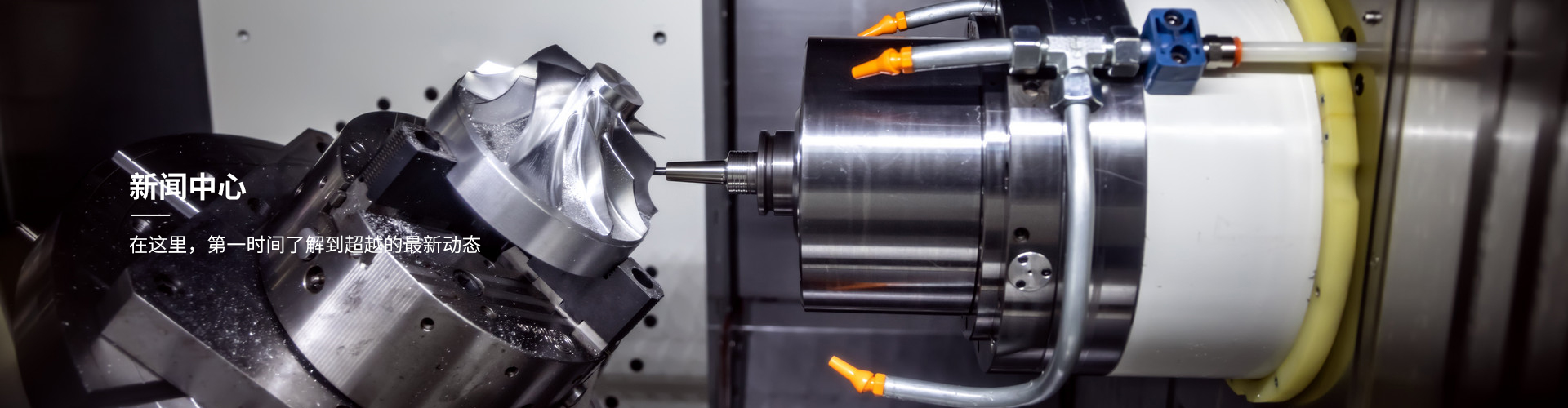

回转顶尖(或称为回转工具)是车床加工中常见的附件,它能够帮助工件在旋转时与刀具进行精确的配合,完成加工任务。回转顶尖是通过与工件的对接,实现工件旋转,从而达到加工效果。在回转顶尖的使用中,顶尖的锥度是一个非常关键的参数,直接影响着加工的质量和精度。本文将重点讨论回转顶尖锥度的含义及其在加工中的作用。

回转顶尖的基本结构

回转顶尖通常由顶尖头、锥形座、固定螺母等部分组成。顶尖头的形状一般为圆锥形,可以与工件的顶端紧密接触,固定工件。锥形座部分则是用来与车床主轴对接,并通过螺纹或卡扣与车床相连接。回转顶尖的核心功能就是通过其锥度设计,将工件固定在正确的位置,并确保工件在加工过程中能够稳定旋转。

回转顶尖的锥度

回转顶尖的锥度是指顶尖与工件之间的接触面所形成的角度,通常用角度来表示。在实际加工过程中,顶尖的锥度角度对于加工的精度和工件的稳定性有着直接影响。回转顶尖的锥度一般为1:20,表示每前进20毫米的长度,顶尖的直径增加1毫米。这个比例是根据车床加工的需要和回转顶尖的承载能力设计的。常见的回转顶尖锥度角度通常在1度到2度之间,但具体的锥度值会根据不同的使用需求进行调整。

回转顶尖锥度的作用

回转顶尖的锥度在车床加工中的作用不可忽视。以下几个方面是回转顶尖锥度对加工过程的具体影响。

1、固定工件

回转顶尖的主要作用是固定工件,确保工件在加工过程中不发生松动。由于车床加工时工件会在高转速下旋转,因此顶尖需要有足够的锥度,以确保在高速旋转时,工件的稳定性不受影响。锥度角度越大,顶尖与工件的接触面越大,固定作用也就越强。

2、传递切削力

在车床加工中,切削力是加工的关键因素之一。回转顶尖的锥度角度设计决定了它能够承受多少切削力,并有效地将这些力传递到车床主轴。如果锥度角度过小,顶尖与工件的接触面积有限,容易出现滑动或振动,影响加工精度。而锥度角度过大,虽然增加了接触面积,但也可能使顶尖的摩擦力增大,导致工件加工时的温度升高,从而影响工件的表面质量。

3、保持加工精度

回转顶尖的锥度角度也直接关系到加工精度。若锥度不合适,可能导致工件与顶尖接触不均匀,进而影响加工精度。正确的锥度角度可以确保工件在加工过程中不产生偏移,保证加工的精准度,尤其在精密加工中,回转顶尖的锥度更需要符合严格的要求。

回转顶尖锥度的选择

回转顶尖的锥度选择通常需要根据工件的材质、加工方式、车床类型以及切削参数等因素来综合考虑。一般来说,在加工硬度较高、材质较为坚硬的工件时,需要选择锥度较大的回转顶尖,以增强顶尖的稳定性和承载能力。而在进行精密加工时,则需要选择合适的锥度角度,以避免因过大或过小的锥度导致加工误差。

1、车床类型的影响

不同类型的车床可能对回转顶尖的锥度有不同的要求。例如,数控车床在加工过程中需要更高的精度和稳定性,因此其回转顶尖的锥度设计通常会更为精细。而传统车床则对锥度的要求相对宽松,但仍需保证顶尖的稳定性。

2、工件材质的影响

硬质材料(如硬钢、铸铁等)在加工时,切削力较大,对顶尖的要求也更高。此时,较大的锥度角度可以提高顶尖的固定效果,减少加工过程中的振动和误差。而对于较软材料,过大的锥度角度可能导致过多的摩擦,不利于加工。

3、切削条件的影响

切削速度、进给量等切削条件也会对回转顶尖的锥度选择产生影响。高速切削时,由于切削力较大,锥度角度需要适当增大,以提高顶尖的承载能力和稳定性。而在低速切削时,较小的锥度角度可以减少摩擦力,提高加工效率。

总之,回转顶尖的锥度是车床加工中一个不可忽视的重要参数,影响着加工过程的稳定性、精度和效率。在选择回转顶尖时,需综合考虑车床类型、工件材质、切削条件等因素,选择合适的锥度角度。只有合理设计和选用回转顶尖,才能确保加工的高质量和高精度。在未来的加工技术中,随着数控技术和高精度加工要求的提升,回转顶尖的设计和应用将更加精细化和专业化。